Automatische Verpackungsmaschine für Lebensmittelverpackungen: Rollenfolie, Kunststoffverpackungsfolie

Automatische Verpackungsmaschine für Lebensmittelverpackungsfolien, Kunststoffverpackungsfolie – Beschreibung

Eine aus zwei oder mehr Schichten bestehende Verbundfolie sollte so fest verbunden sein wie eine einzelne Folie. Dies betrifft mehr als nur den Klebstoff zwischen den beiden Folien. Ähnliches gilt für Druckfolien. Klebstoffe sind synthetische Produkte. Die meisten Klebstoffe sind Zweikomponenten-Polyurethan(PU)-Klebstoffe. Die chemische Reaktion beim Bohren härtet den Klebstoff aus. Die Aushärtung des Klebstoffs auf der Substratoberfläche ist hauptsächlich ein physikalischer Prozess, nur ein geringer Teil ist chemischer Natur. Dabei werden die Klebstoffkomponenten zusammen mit den Komponenten in der Kunststofffolie verpresst und anschließend ausgehärtet.

Wird eine Verbundfolie bereits während des Klebeprozesses bedruckt, müssen Klebstoff und Tinte höhere Anforderungen erfüllen. Eine Grundvoraussetzung ist, dass die Innenschicht vor der Laminierung eine gute Haftfestigkeit und Trockenheit aufweist. Das bedeutet, dass im bedruckten Trägermaterial keine Lösungsmittelrückstände vorhanden sein dürfen. Häufig verbleiben jedoch Lösungsmittel oder Alkohole im Bindemittel der Tinte. Daher muss der Klebstoff freie Radikale (-OH-Gruppen) binden können. Andernfalls reagieren Klebstoff und Härter miteinander und verlieren ihre ursprünglichen Eigenschaften.

Bei Klebstoffen unterscheidet man zwischen lösemittelbasierten und lösemittelfreien Klebstoffen wie UV-Klebstoffen. Lösemittelbasierte Bohrmischungen benötigen einen Trocknungstunnel, um das Lösemittel verdunsten zu lassen. Bei UV-Klebstoffen dringt UV-Licht durch die Verbundfolie zum Klebstoff und polymerisiert ihn.

1. Trockenmischung

Es handelt sich um ein Verfahren, bei dem der Klebstoff im trockenen Zustand verarbeitet wird. Zunächst wird der Klebstoff auf ein Substrat aufgetragen. Nach dem Trocknen im Trockentunnel sind alle Lösungsmittel im Klebstoff verdunstet. Anschließend wird der Klebstoff geschmolzen, ein weiteres Substrat darauf geklebt, abgekühlt und ausgehärtet, um einen Verbundwerkstoff mit guten Eigenschaften zu erzeugen.

2. Extrusionsmischung

Dieses Verfahren, auch als Gießcompoundierung bekannt, ist eines der wichtigsten Herstellungsverfahren für flexible Verbundverpackungen. Dabei werden Thermoplaste wie Polyethylen und Polypropylen in einer Extrusionsanlage geschmolzen und als dünner Film gleichmäßig aus dem Flachkopf aufgetragen. Anschließend wird die Verbundfolie, bestehend aus zwei oder mehr Schichten, kontinuierlich auf das Basismaterial aufgetragen. Durch Pressen mit einer Druckwalze und Abkühlen mit einer Kühlwalze entsteht so die gewünschte Optik.

Die Extrusionslaminierung bietet Vorteile wie hohe Produktionsgeschwindigkeit, einfachen Produktionsprozess, saubere Produktionsumgebung, hohe Produktionseffizienz, einfache Bedienung, niedrige Kosten und keine Lösungsmittelrückstände.

Automatische Verpackungsmaschine für Lebensmittelverpackungsfolien, Eigenschaften der Kunststoffverpackungsfolie

Der Tiefdruck liefert ein klareres Ergebnis und unterstützt den Druck von 1 bis 9 Farben.

Materialarten und Dickenspezifikationen können je nach Bedarf angepasst werden.

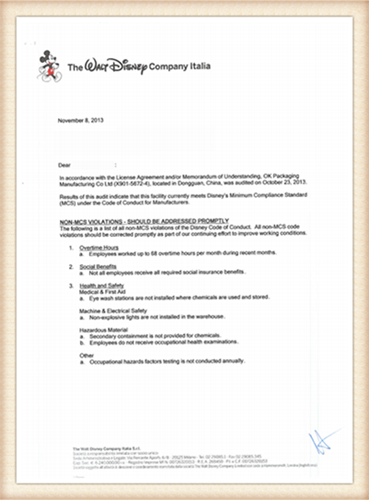

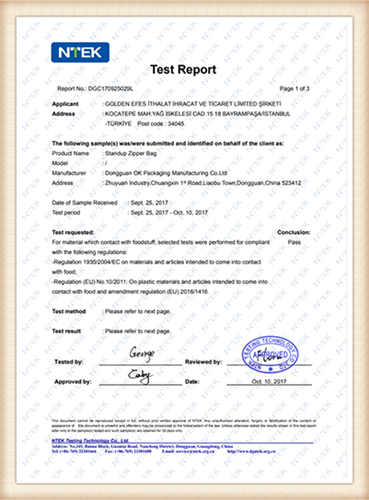

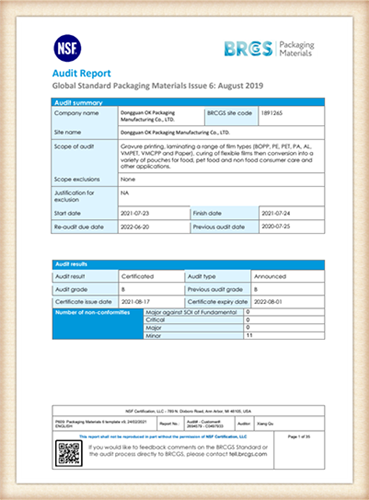

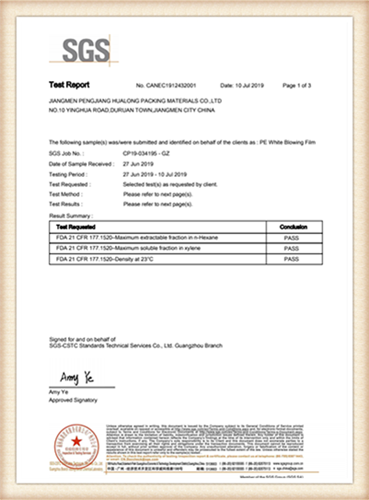

Automatische Verpackungsmaschine für Lebensmittelverpackungsfolien, Kunststoffverpackungsfolie – Unsere Zertifikate

Alle Produkte werden einem obligatorischen Inspektionstest in unserem hochmodernen QA-Labor unterzogen und erhalten ein Patentzertifikat.